วัสดุขวดพลาสติก (Plastic Bottle Resin Material)

Plastic Bottles (ขวดพลาสติก) come in a variety of materials (resins). Plastic Bottles (ขวดพลาสติก) produced from HDPE material are the most common and least expensive. Plastic Bottles (ขวดพลาสติก) produced from PET material are crystal clear. Plastic Jars (กระปุกพลาสติก) produced from PP material are resilient and economical. Plastic Jars (กระปุกพลาสติก) made from PS are clear.

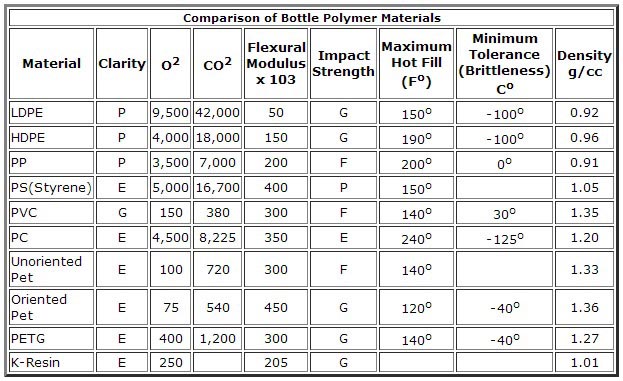

This section provides a brief description of common plastic bottle resin materials, their qualities, usages and limitations.

The Plastic Bottle Material Code System ระบบรหัสวัสดุขวดพลาสติก

Recycling has been aided by the creation of The Plastic Bottle Material Code System. This system is designed to be easy to read at a glance and distinguishable from any other marking on the bottom of a container. Where this system is in place, these symbols are required to appear on all bottles 8 oz. and greater.

The symbol consists of a triangle formed by three “chasing arrows”, with a specific number in the center that indicates the material from which the bottle is made. The number/material equivalents are:

The number code is then supplemented by the common letter indication for the various resins under the symbol, to serve as a constant verification of the material sorted.

Plastic Bottles (ขวดพลาสติก) – High Density Polyethylene (HDPE)

HDPE is the most widely used resin for Plastic Bottles (ขวดพลาส

ติก). This material is economical, impact resistant, and provides a good moisture barrier. HDPE is compatible with a wide range of products including acids and caustics but is not compatible with solvents. It is supplied in FDA approved food grade.

Plastic Bottles (ขวดพลาสติก) made from HDPE are naturally translucent and flexible. The addition of color will make HDPE bottles opaque although not glossy.

HDPE Plastic Bottles (ขวดพลาสติก) lend themselves readily to silk screen decoration. While HDPE bottles provide good protection at below freezing temperatures, they cannot be used with products filled at over 190° F or products requiring a hermetic (vacuum) seal. HDPE is NOT suitable for use with essential oils.

Plastic Bottles (ขวดพลาสติก) – Low Density Polyethylene (LDPE)

LDPE is similar to HDPE in composition. It is less rigid and generally less chemically resistant than HDPE, but is more translucent. LDPE is used primarily for squeeze applications. LDPE is significantly more expensive than HDPE

Plastic Bottles (ขวดพลาสติก) – PET

Plastic Bottles (ขวดพลาสติก) made from Polyethylene Terephthalate are commonly used for carbonated beverage bottles. PET provides very good alcohol and essential oil barrier properties, generally good chemical resistance (although acetones and ketones will attack PET) and a high degree of impact resistance and tensile strength. The orienting process serves to improve gas and moisture barrier properties and impact strength.

This material does not provide resistance to high temperature applications — max. temp. 160° F.

Plastic Bottles (ขวดพลาสติก) – Polyvinyl Chloride (PVC)

Plastic Bottles (ขวดพลาสติก) made PVC are naturally clear, have extremely good resistance to oils, and have very low oxygen transmission. PVC bottles provide an excellent barrier to most gases and drop impact resistance is also very good. This material is chemically resistant, but it is vulnerable to solvents.

PVC bottles are an excellent choice for salad oil, mineral oil, and vinegar. It is also commonly used for shampoos and cosmetic products. PVC exhibits poor resistance to high temperatures and will distort at 160° F, making it incompatible with hot filled products

Plastic Jars (กระปุกพลาสติก) – Polypropylene (PP)

Plastic Jars (กระปุกพลาสติก) made from polypropylene provide a rigid package with an excellent moisture barrier.

One major advantage of polypropylene is its stability at high temperatures, up to 200° F. Polypropylene bottles and jars are autoclavable and offer the potential for steam sterilization. The compatibility of PP with high filling temperatures is responsible for its use with hot fill products such as pancake syrup.

PP bottles have excellent chemical resistance, but provide poor impact resistance in cold temperatures

Plastic Jars (กระปุกพลาสติก) – Polystyrene (PS)

Plastic Jars (กระปุกพลาสติก) made from styrene offer excellent clarity and stiffness at an economical cost. These jars are commonly used with dry products including vitamins, petroleum jellies, and spices. Styrene does not provide good barrier properties, and exhibits poor impact resistance.

Posted in: Knowledge

Leave a Comment (0) →